- サイトトップ

- サービス

- 製品付帯系支援サービス

- ものづくり支援

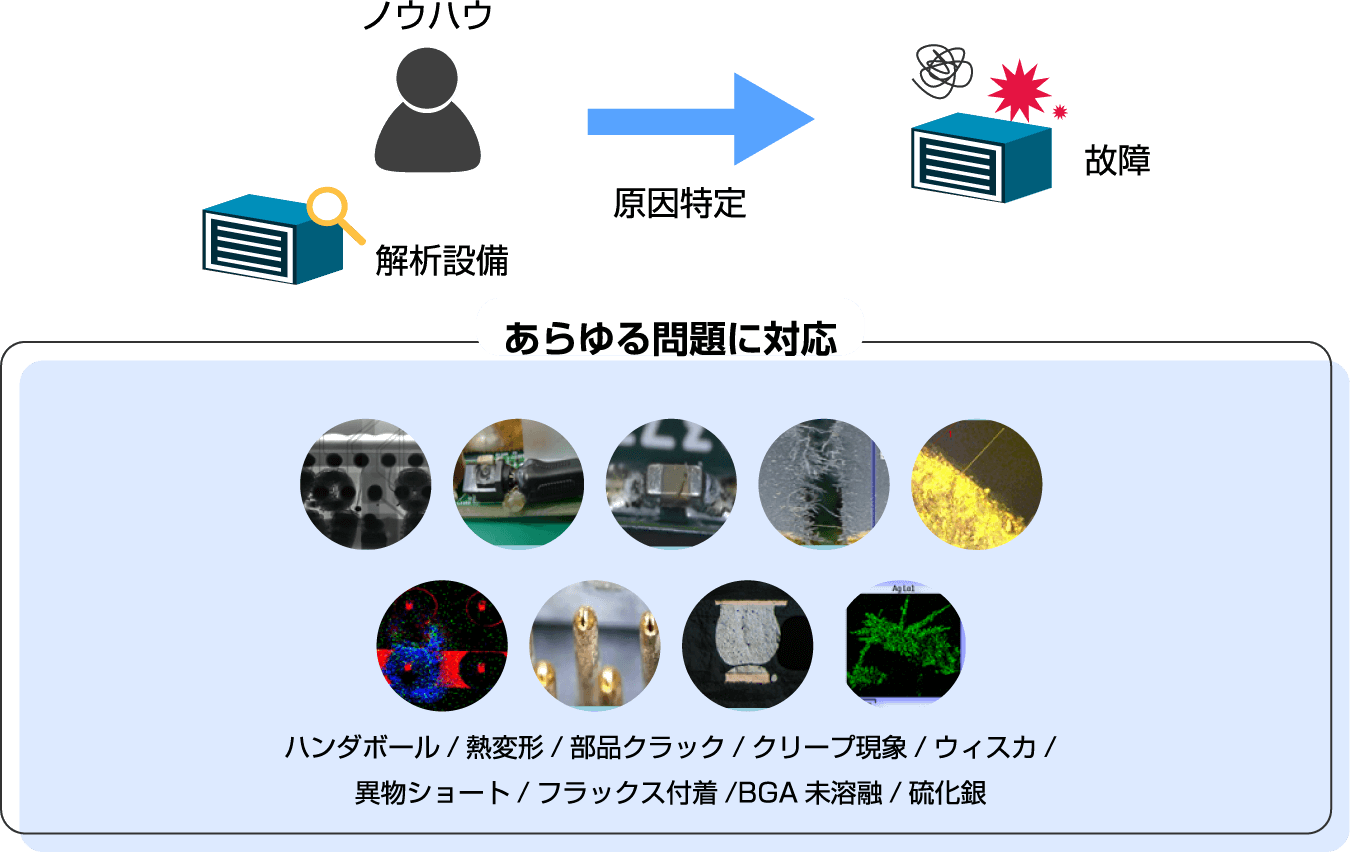

日立で培ったノウハウで、故障原因調査、装置事前リスク診断、検査委託、製造工程監査、サイレントチェンジ監視を提供します。

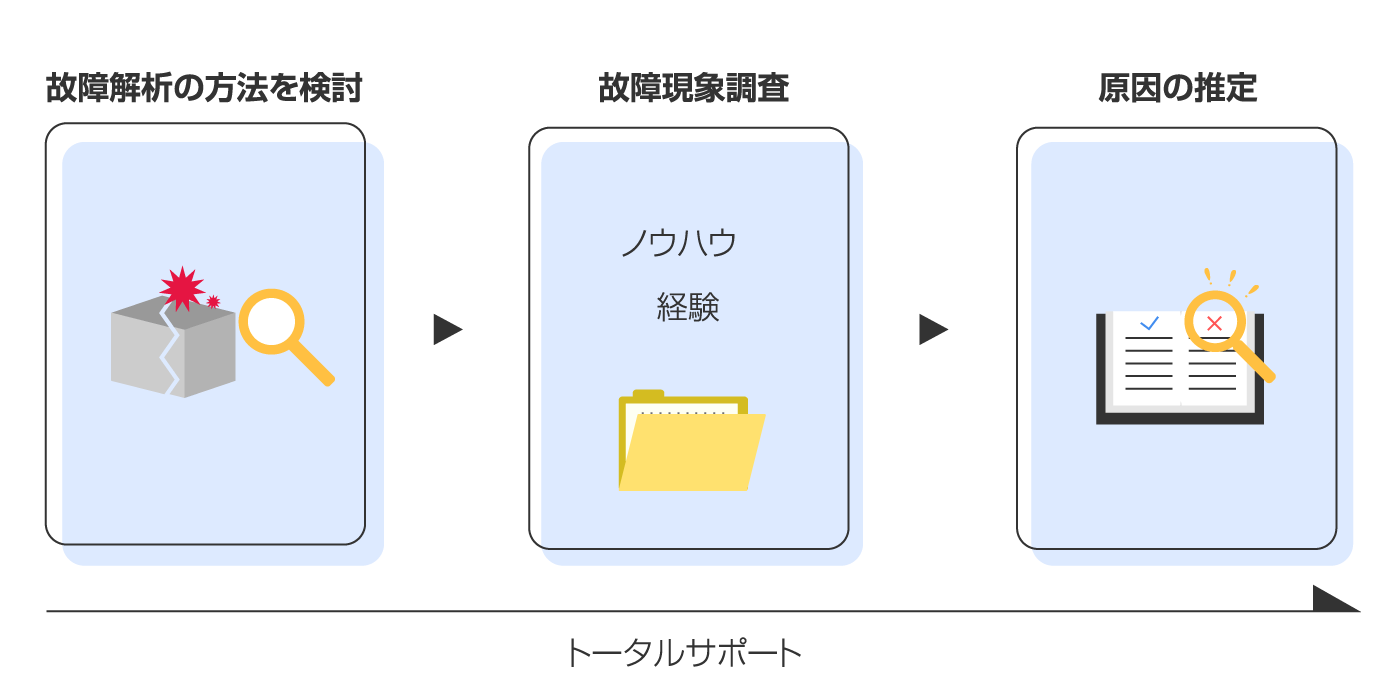

日立で培った解析技術やノウハウ、各種障害調査経験を元に電子部品、電気部品、機構部品、PCBA、ハーネス、ユニット、装置などの故障原因調査や問題解決を支援いたします。

お客さまの業務状況・ご要望を分析し、最適な支援内容、体制をご提案いたします。

ビジュアル観察を行います。

非破壊調査を行います。

表面状態の微細な観察などを行います。

観察部位の元素の特定を実施します。

試料を物理研磨にて断面出しを行います。

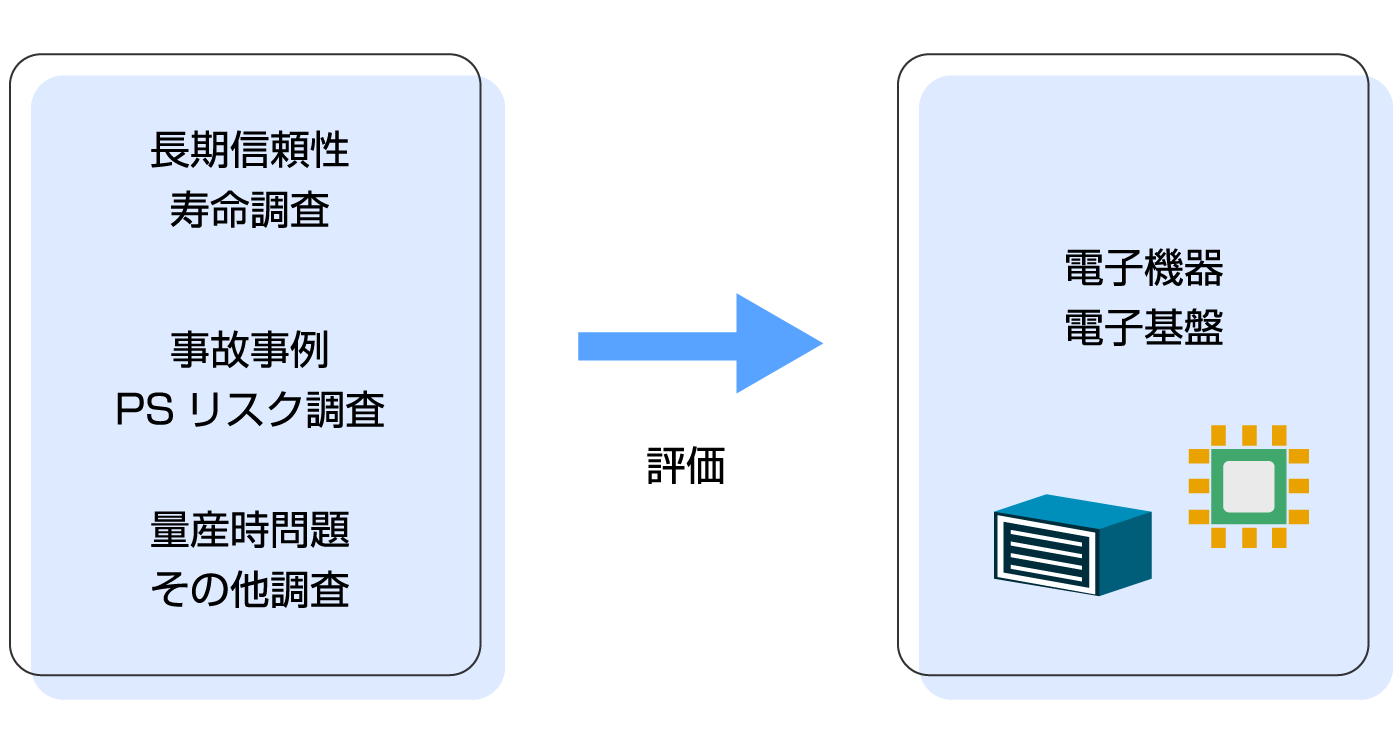

日立で培った評価技術やノウハウ、各種障害調査経験を元にPCBA、ユニット、装置などに内在する故障要素や長期信頼性に関するリスク、量産時に問題となる案件を事前に洗い出します。

外観、構造の状態(溶接、バリ、布線など)を調査。

電子組立品許容基準(IPC-A-610)に基づき、はんだ過不足、部品欠陥、ずれなどを調査。

BGAはんだボール、ワイヤーボンディング、ボイドなどを調査。

搭載部品の品名や形状から有寿命部品を探し出し、寿命を調査。

弊社が経験した不具合事例と照合し、類似故障発生の可能性を摘出。

お客さまの業務状況・ご要望を分析し、最適な支援内容、体制をご提案いたします。

有寿命部品の寿命計算、実装状態などから長期的故障の要素(リスク)の洗い出しを行います。

日立で経験した事故事例や、使用禁止事項の調査からPSリスクを洗い出します。

IPC-A610に準拠しない部位を洗い出し、量産時に不良顕在化が懸念される問題を発見します。

X線観察により、はんだ付け分のボイド検出(25%以上)。放熱率が低下してLSI熱暴走のリスク有り。

はんだ量が少ない。量産時に同様の不良発生の可能性有り。

アルミ電解コンデンサの防爆弁が塞がれている。アルミ電解コンデンサの内圧上昇時に、端子側に電解液が漏れ、発煙のリスク有り。

製造メーカや販売メーカが気が付かないうちに、下請け業者や孫請け業者が部品や材料などを無断で変更し、事故や故障などが発生すること。

当初の製品と試料(任意に抜き出した製品)を分解して比較し、相違点を確認いたします。

製造時期が異なる試料の部品実装外観を目視、拡大して比較します。

製造時期が異なる試料の部品名を比較します。

製造時期が異なる試料の部品レビジョンを比較します。

製造時期が異なる試料のX線透過画像を比較します。

製造時期が異なる試料の元素を比較します。

日立で培ったものづくりのノウハウを元にPCBA、ユニット、装置などの製造現場において各工程の確認(監査含む)を行い、品質向上対策実施をサポートいたします。

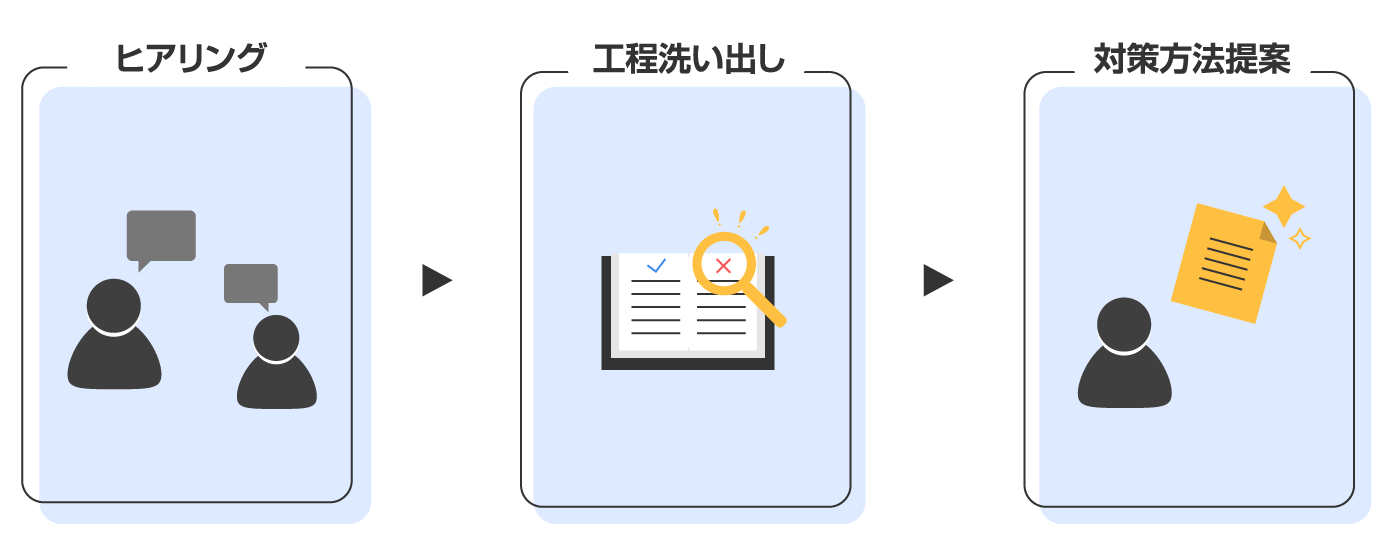

お客さまの業務状況・ご要望を分析し、最適な支援内容、体制をご提案いたします。

お客さまのEMS先の製造工程監査支援と、品質向上施策を検討いたします。

工程内で発生した不良の原因調査や、対策を支援いたします。

海外のEMS先監査支援にも対応いたします。

| 工程 | 気づき事項 | 対策方法提案 |

|---|---|---|

| SMT | SMT治具置き場に、帯電する素材が使用されている。 | 静電対策品に変更。 |

| 後付け | アンダーフィル塗布後の、基盤取り扱い手順が不明確。(水平保持など)作業の明確化が必要。 | 塗布後の基盤取り扱いを水平にするように、設備に注意表示「アンダーフィル塗布後、基盤を水平に保ちラックに保管すること」を提示し作業者に再教育。 |

| 本体組み立て | 基盤取り扱い工程と、帯電物を扱う確認工程が近い。静電気破壊発生の懸念有り。静電対策が必要。 | 基盤を作業台前面配膳として、梱包部材と接触しないように配置を見直し。 |

日立製作所で培った検査手法や技術、ノウハウの経験を元に電子部品、電気部品、機構部品、PCBAの検査作業を請け負います。

検査結果のまとめはお客さまのご要望に応じた書式で、報告書を作成いたします。技術的な専門事案はお客さまに分かりやすい言葉で丁寧にご説明いたします。

お客さまの業務状況・ご要望を分析し、最適な支援内容、体制をご提案いたします。

BGAハンダボール溶融状態、ワイヤボンディング形状などを非破壊で検査を行います。

傷、汚れ、モールドショート不良などの検査を行います。

部品実装状態をIPC610Aに準拠して検査を行います。(はんだ過不足、抵抗やセラミックコンデンサの欠け割れなど)